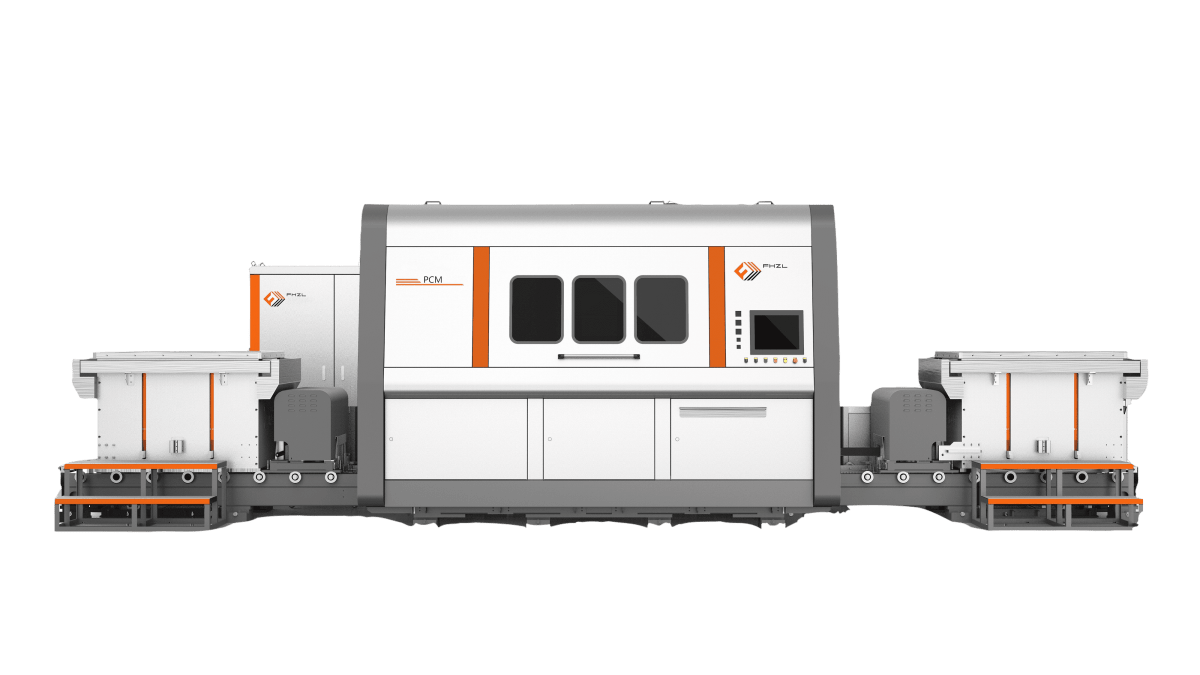

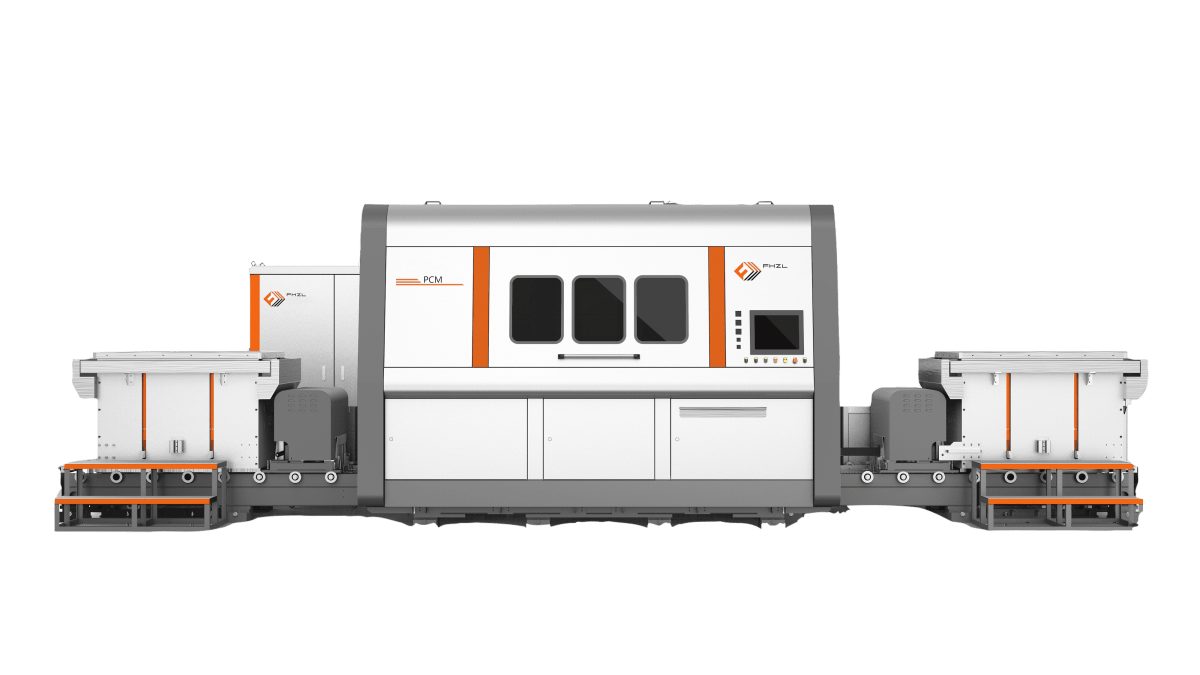

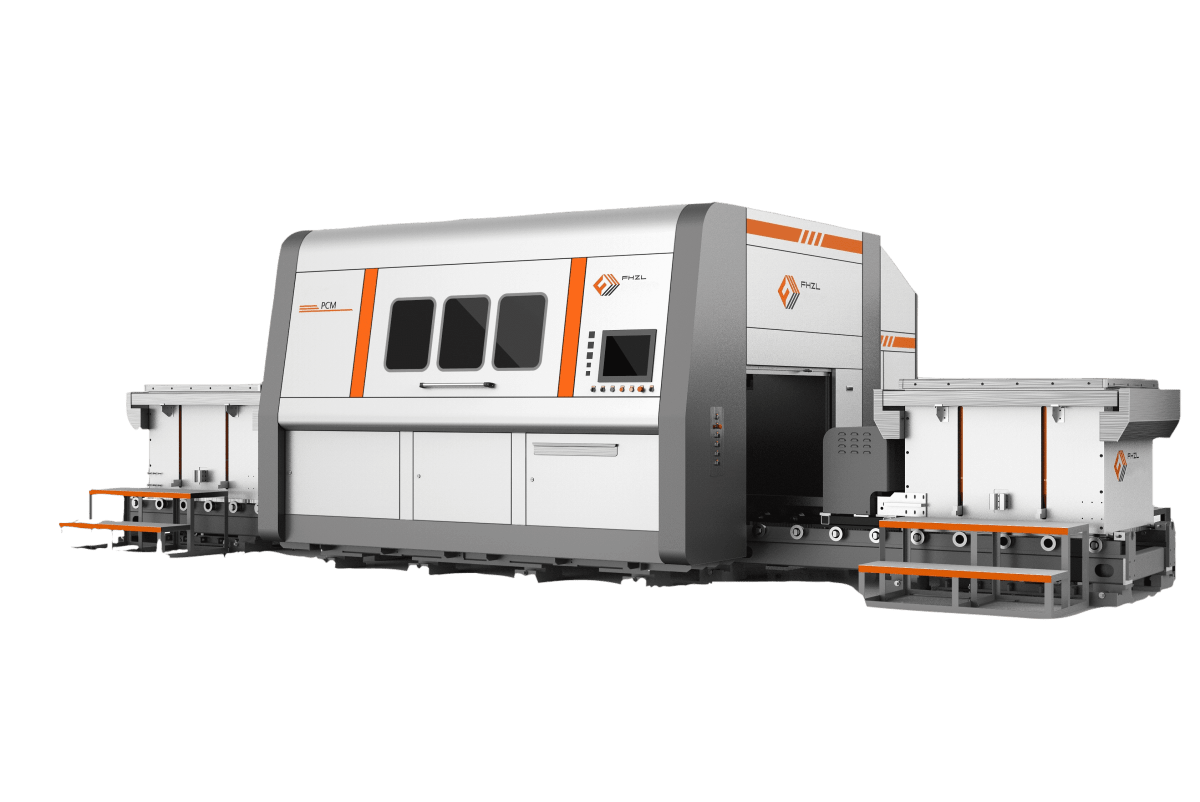

Производство 3D-песчаных форм (PCM) — одна из самых передовых технологий литья в настоящее время, которая объединяет традиционную технологию литья в песчаную форму и 3D-печать. Эта технология позволяет быстро создавать песчаные формы и стержни, которые эффективны для литья сложных деталей. PCM не нуждается в шаблоне и может уменьшить производственный цикл и стоимость. Кроме того, PCM также объединяет различные технологии, такие как проектирование модели CAD, 3D-печать, интеллектуальный ЧПУ, быстрое литье, новые материалы, механические и электрические технологии и т.д.

При использовании PCM для производства отливок получается высокая точность размеров, допуски на механическую обработку и качество поверхности лучше, нежели при создании форм стандартными технологиями. Процесс печати форм не только значительно сокращает время разработки и производства, но также значительно снижает стоимость производства.

Электронная книга

Технические преимущества:

Возможность изготовления малых прецизионных отливок;

Возможность изготовления отливок сложной конструкции;

Возможность изготовления компонентов сложной геометрической формы.

схема pcm.png

1. Создание stl-файла модели детали. Делается в специальном программном обеспечении.

2. Создание модели формы (обратка самой детали). На этом этапе форма может быть разбита на несколько частей (стержни, другая оснастка).

3. Слайсинг — разбиение модели на слои, которые будут напечатаны на принтере. FHZL использует собственное программное обеспечение.

4. 3D-печать печатной формы. Принтеры могут быть различного размера и с одной или двумя камерами. На данном этапе сначала активатор — фурановая смола — смешивается с песком и послойно засыпается в бункер, затем вторая смола-отвердитель наносится (печатается) на каждый слой. Стоит обратить внимание, что в зависимости от требуемого качества используется песок разного размера. Если требуется мелкая детализации и низкая шероховатость, используется песок более мелкой фракции. Все настройки для печати открыты и могут быть записаны в архив в случае необходимости. Также существуют стандартные настройки для рекомендуемых видов материалов и металлов.

5. Очистка. Делается сначала с помощью большого пылесоса, затем аккуратно очищается вручную.

6. Нанесение покрытия на поверхность формы, чтобы форма была зафиксирована правильным образом.

7. Сборка песчаной формы. На данном этапе на форму также наносится специальный слой покрытия, и она нагревается в печи, где происходит ее высушивание.

8. Литье. Форма помещается в опоку и формуется формовочным песком.

9. Очистка внутренних стержней на вибростенде, продувка и отделение от литников.

10. Испытание отлитой детали, контроль качества.

Материалы

1. Песок — используется кварцевый песок, кальцинированный песок, синтетический песок, хромитовый песок. Песок может быть разных фракций, в зависимости от требуемого качества печати. Может использоваться местный песок.

Выбор различных песков должен отвечать требованиям различной обработки литья, так как пески являются основным печатным материалом. Технолог может выбрать кварцевый или синтетический песок для удовлетворения различных требований к отливке, что помогает эффективно контролировать затраты и гарантировать качество.

2. Фурановые/фенольные смолы, используемые при 3D-печати на песчаных формах, соответствуют стандарту жидкостей для песчаных форм ХТС. Эти связующие вещества полностью склеивают песок и создают сложные песчаные стержни и формы, которые отвечают всем требованиям.

Примеры применения